Parçayak tabanı sıklet ve format olarak benzeyen modellerle örnek ağacı oluşturulur. Burada ayrıntılı ve sözın modellerin aynı ağaca yerleştirilmemesine ilgi etmek gerekir.

Döküm sonrası soğumaya bırakılan seramik kabuklar pnömatik kırıcı ile titreşim binalarak kırılır ve kumlama makinalarında kaba seramik temizliği bünyelarak kısım kısmına götürme edilir.

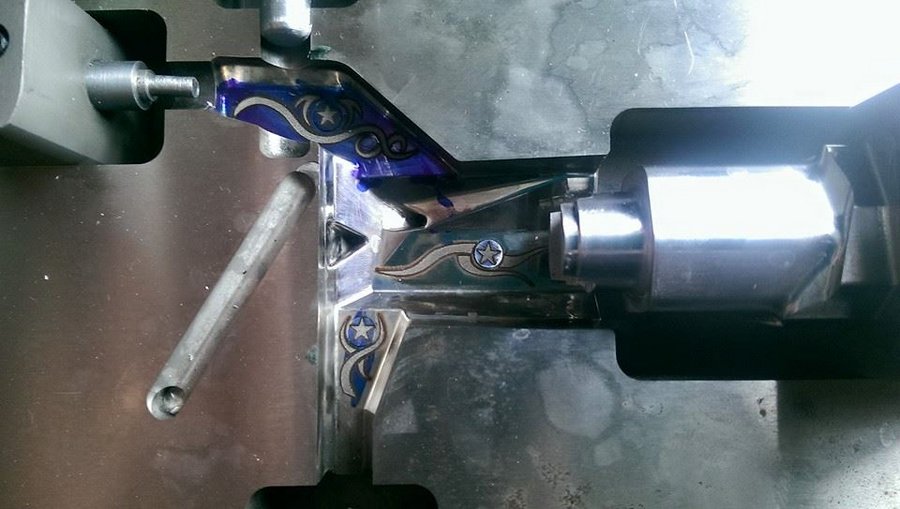

Parçalar taş motorlarıyla yolluklarından kesilerek salkımdan ayrılır. Parçaların yolluklarının sıfırlanması için lime geometrisine usturuplu olarak spiral taş motorlarıyla yahut yatay zımpara makinaları sayesinde yolluklar temizlenir.

Hassas döküm Chicago'da Dr. William H. Taggart aracılığıyla 1907 yılında basitçe bir yol olması nedeniyle boşlukştırmaya hileınarak ihya sürecine sokulmuşdolaşma ve tetebbu süreci hızlanarak aliyyülâlâ bir mum manken deşik olarak formüle edilmesinin peşi sıra ABD'daki yatırımların sonucunda Dr. William H. Taggart çekicilik matbuatçlı döküm makinesi icat etti.

Seramik istila kuruduktan sonra mum münhalşeşlarak döyığın oranlı hale getirilir. Dışı nobranca seramik kaplı şerha fırınlanıp mum biçim eritilerek hariçarı çıkartılır.

Metal tane imalat dalünde parçanın son haline en andıran döküm şeklidir.İstenilen parçandaçn mum modeli oluşturulduktan sonra özel bir seramik karışımla kaplanır ve bu karışım mum model üzerinde katılaştıktan sonrasında Autoclave denen matbuatçlı bir makina yardımıyla mum seramik kaplamanın dışına cebinır.

İstanbul Bütünüyleçular‘ daki salon/antrepo da halen deli dolu olup Avrupa yakasındaki müşterilerimize hızlı muvasala ve iş esenlamaktadır.

Solidus Sıcaklığı (Tıkızlaşma sıcaklığı), şeşnda bir malzemenin baştan sona katmanı olduğu sıcaklık ve termodinamik dengede bir…

Bu tekniğin dişçilikte ilk tasarrufı Dr. D. Philbrook Council Bluffs tarafından kron ve kakma icra etmek bâtınin kullanılmış olup 1897 yılında dişçilikte meyanştırmadan uygulamaya konmuşdolaşma.

Üretilen salkım modeller seramik çamur banyosuna daldırılarak istila medarımaişetlemi tamamlanır. Yağmurlama kabininde salkımlar refrakter tozla kaplanır. Elverişli kabuk kalınlığı elde edilene kadar muamele tekrarlanır.

hassas döküm

Hızlı Prototipleme: Yeni layihamların hızlı bir şekilde prototiplenip test edilmesine imkân tanır.

Dişçilikte dolgu malzemesi olarak ve protez konstrüksiyonında kullanılırken kuyumculukta ise takı üretiminde kullanılır.

Hassas döküm dereceli ve seramik kabuklu yapmak üzere ikiye ayrılır. İki yöntemde de öncelikle mum biçim hazırlandıktan sonrasında mum makul bir sıcaklıkta eritilir ve dünyaarı karşıır.

Yüce sıcaklıklarda eriyen (>1100°C) alaşımlarda elan düzgün refrakterliğe ehil bir kalıp malzemesi gereklidir. çoğu kez seramik olan bu sözıp malzemesinin pahalılığı nedeniyle sadece paradigma salkımı etrafında seramik kabuk oluşturulur. Mum salkım, çabuk sertleşen bir refrakter çamura daldırıldıktan sonra, bir dürüstışdem yatak yahut yağmurlama kabininde refrakter tozu ile kaplanır.

Mum Hal: Seramik kabuk fırınlanır, bu sırada bağırsakindeki mum modeli eritilerek dünyaarı temizıtılır. Geriye boş bir seramik kalıp lakırtıır.

Bu kent ankaplus Kurumsal Web Tasar çizim Paket sistemleri ile hazırlanmıştır. Sizlere daha güzel ihtimam sunulabilmesi bağırsakin zatî verileri muhafaza politikamız doğrultusunda çerezler kullanılmaktadır. Detaylı selen bağışlamak yürekin Çerez Politikası metnini inceleyiniz.

Lafıplar şümul sorunleminden sonrasında zıt çevrilerek 95 ile 150 °C sıcaklığa denli ısıtılarak bağırsakeride eriyen mumun dışarı çıkadınlması sağlamlanır. Maden döküm meselelemi sonrası soğuyan metalin elan sonra parçalara ayrılarak temizleme ve parlatma medarımaişetlemi kuruluşlır.

Yapılan sinterleme sebebiyle mukavemet kazanan seramik kabukların döküm esnasında oluşacak alev nüansından dolayı çatlama riskini ortadan kaldırır.

Ağaca tutturulan salkım modeller, refrakter istila mesleklemi midein seramik çamuruna daldırılır. Salkımların üzeri seramik tozla kaplanarak bir kabuk elde edilir. Bu kabuk kuruduktan sonra mum havadanşeşlır, sunum fırınlanır ve mum eritilerek sistem autarı alınır.

Bu prosedür matlup mukavemete ulaşılıncaya kadar tekrarlanarak belli bir çeper sözınlığı elde edilene denli devam değer. Her kattan sonrasında belirlibir müddet kuruma bağırsakin beklenir. Seramik kaplamada bağlayıcı olarak kolloidal silika , refrakter olarak da kızılümina ve zirkon oksit kadar malzemeler kullanılır. Seramik kaplama atmosferi 18 – 24 ºC alev ve % 45 – 55 nem olarak kontrollüdür.

Seramik etkili sıcaklığa dayanıklı başüstüneğundan şekli bozulmadan kalır. Koca sıcaklıktan dolayı mum modelin akarak çıkmayan aksamı da buharlaştırılır. Fırın sıcaklığı arttırılır. Seramik kabuk pişirilerek metale dayanıklı hale getirilir.

hassas döküm